数控冲床模具是一种用于生产金属零件的工具,它可以通过数控技术来控制冲床的动作,从而实现高效、精确的生产过程。数控冲床模具的生产过程需要经过多个步骤,包括设计、制造、加工和测试等环节。下面将详细介绍数控冲床模具的生产过程。

一、设计

数控冲床模具的设计是整个生产过程的第一步,它决定了模具的形状、尺寸、材料和加工工艺等方面。设计师需要根据客户的要求和产品的特点,绘制出模具的三维图纸,并确定模具的加工工艺和材料。在设计过程中,需要考虑到模具的使用寿命、生产效率和成本等因素,以确保模具的质量和经济性。

二、制造

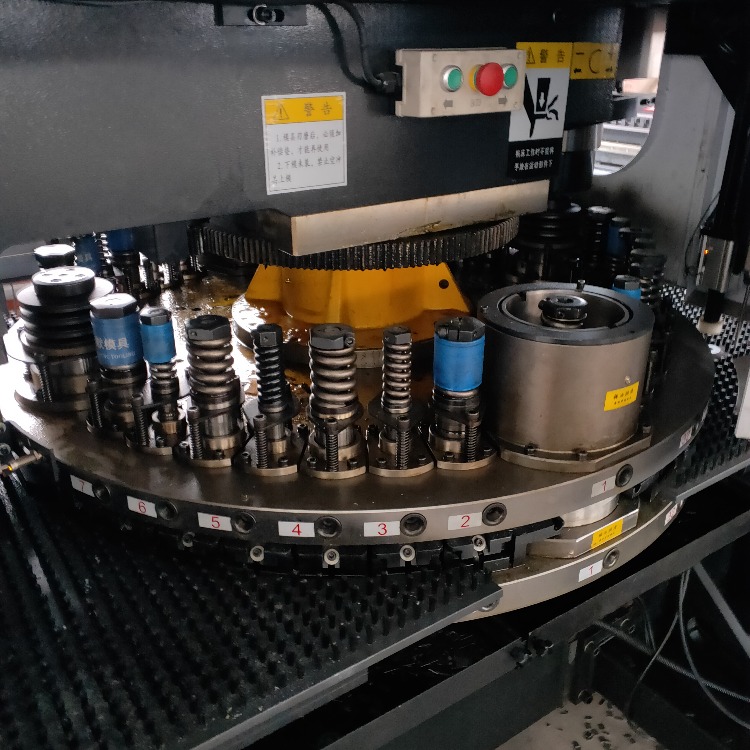

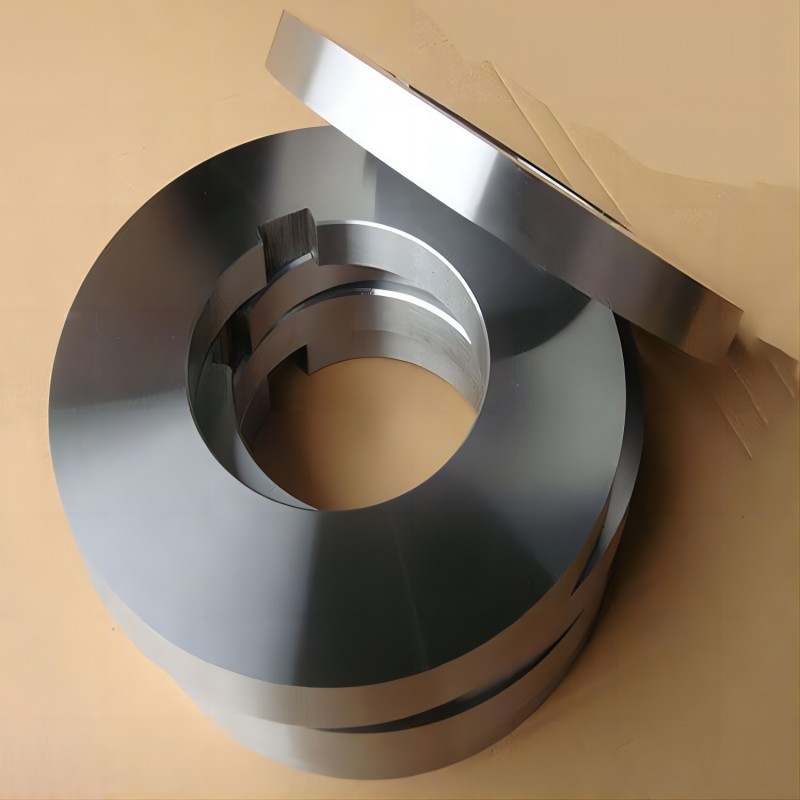

制造是数控冲床模具生产过程的核心环节,它包括模具的铸造、锻造、切削和组装等步骤。首先,需要根据设计图纸选择合适的材料,如高速钢、硬质合金等,然后进行铸造或锻造,制成模具的基本形状。接下来,需要进行切削加工,将模具的细节部分加工出来,如孔、槽、凸台等。最后,将各个零部件组装在一起,形成完整的模具。

三、加工

加工是数控冲床模具生产过程中的重要环节,它包括模具的精密加工和表面处理等步骤。精密加工是指对模具进行高精度的加工,以确保模具的尺寸和形状符合设计要求。表面处理是指对模具进行抛光、喷涂等处理,以提高模具的表面光洁度和耐腐蚀性。

四、测试

测试是数控冲床模具生产过程中的最后一步,它是确保模具质量的关键环节。测试包括模具的尺寸测量、功能测试和耐久性测试等步骤。尺寸测量是指对模具的各个尺寸进行测量,以确保模具的尺寸符合设计要求。功能测试是指对模具的功能进行测试,如冲压、成型等。耐久性测试是指对模具的使用寿命进行测试,以确保模具的耐用性和稳定性。

总之,数控冲床模具的生产过程需要经过设计、制造、加工和测试等多个环节,每个环节都需要严格控制质量和工艺,以确保模具的质量和性能。同时,需要不断改进和创新,以适应市场的需求和发展趋势。