钣金折弯模具是用于钣金加工中的一种重要工具,它的设计和制造质量直接影响到钣金加工的质量和效率。其中,r角是钣金折弯模具中一个重要的参数,它的大小和形状会影响到钣金加工的精度、强度和外观等方面。下面就来详细介绍一下钣金折弯模具r角影响的因素。

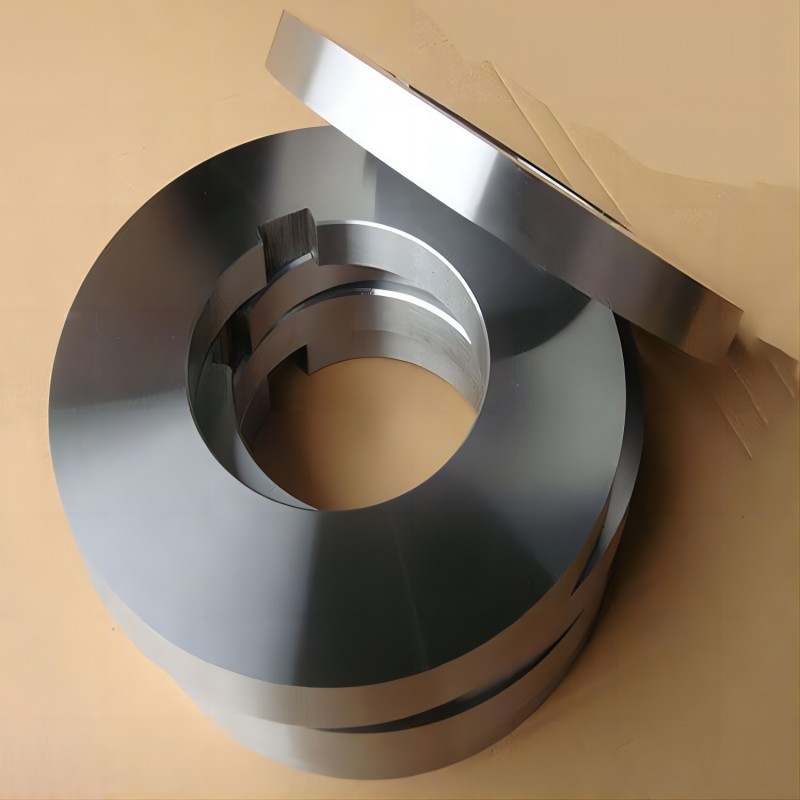

1. 材料的选择

钣金折弯模具的材料选择对r角的影响非常大。一般来说,模具材料的硬度越高,r角的大小就越小。因为硬度高的材料可以更好地保持模具的形状,不易变形,从而可以制造出更小的r角。但是,材料硬度过高也会导致模具易磨损,需要经常更换,增加生产成本。

2. 模具的设计

模具的设计也是影响r角大小的重要因素。设计时需要考虑到钣金的厚度、弯曲角度、弯曲半径等因素,以确定r角的大小。一般来说,钣金越薄,r角就越小;弯曲角度越大,r角也越小;弯曲半径越小,r角也越小。因此,在设计模具时需要根据具体情况进行合理的设计,以确保r角的大小符合要求。

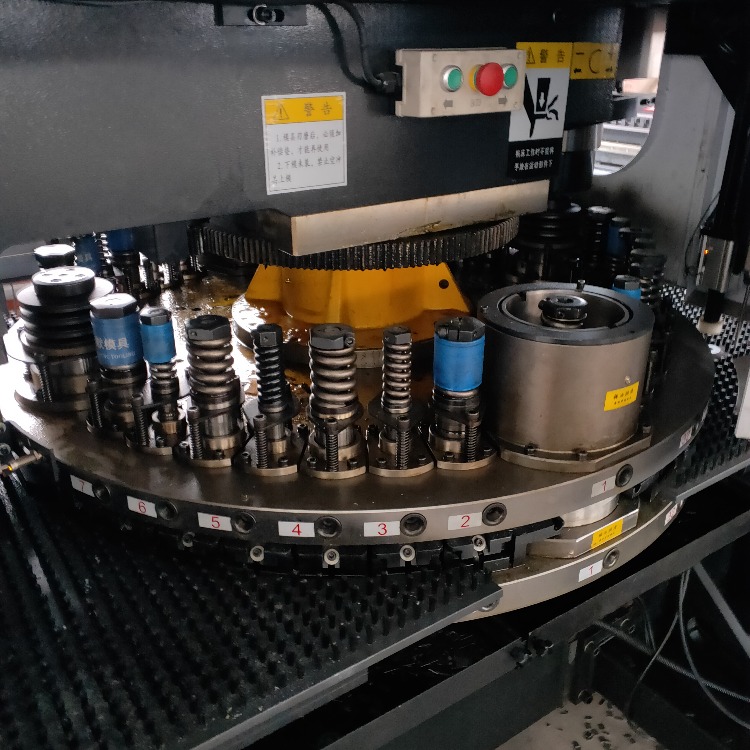

3. 模具的制造工艺

模具的制造工艺也会影响到r角的大小。制造过程中需要考虑到模具的精度和表面质量,以确保r角的大小和形状符合要求。如果制造精度不高,模具表面不光滑,就会导致r角大小不一致,影响到钣金加工的质量和效率。

4. 使用和维护

模具的使用和维护也会影响到r角的大小。如果模具使用不当,比如强行折弯过厚的钣金或者使用过多次,就会导致模具变形或者磨损,从而影响到r角的大小和形状。因此,在使用模具时需要注意操作规范,避免过度使用,同时还需要定期进行维护和保养,以延长模具的使用寿命。

综上所述,钣金折弯模具r角的大小和形状受到多种因素的影响,包括材料的选择、模具的设计、制造工艺以及使用和维护等方面。在实际生产中,需要根据具体情况进行合理的选择和使用,以确保钣金加工的质量和效率。