折弯模具是一种用于金属板材折弯加工的工具,其定位是非常重要的一步。正确的定位可以保证折弯加工的精度和质量,同时也可以延长模具的使用寿命。下面介绍一下折弯模具的定位方法。

一、模具定位方式

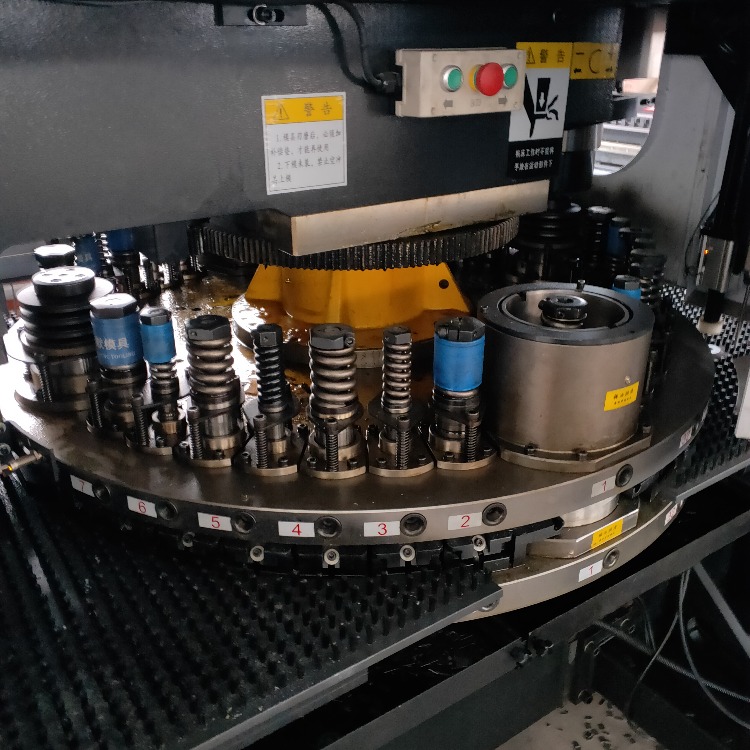

1.机械定位

机械定位是指通过机械装置来实现模具的定位。这种方式的优点是定位精度高,稳定性好,适用于大批量生产。常见的机械定位方式有销轴定位、齿轮定位、滑块定位等。

2.气动定位

气动定位是指通过气动装置来实现模具的定位。这种方式的优点是定位速度快,适用于高速生产线。常见的气动定位方式有气缸定位、气垫定位等。

3.液压定位

液压定位是指通过液压装置来实现模具的定位。这种方式的优点是定位力大,适用于大型模具。常见的液压定位方式有液压缸定位、液压锁定等。

二、模具定位原则

1.定位精度高

模具定位的精度直接影响到折弯加工的精度和质量,因此模具定位的精度必须高。一般来说,模具定位的误差应该控制在0.02mm以内。

2.定位稳定性好

模具定位的稳定性也非常重要,只有稳定的定位才能保证折弯加工的一致性和稳定性。因此,在选择定位方式时,要考虑到定位的稳定性。

3.定位力大

模具定位的力量也非常重要,只有足够的定位力才能保证模具的稳定性和精度。因此,在选择定位方式时,要考虑到定位的力量。

三、模具定位步骤

1.确定定位点

首先需要确定模具的定位点,一般来说,定位点应该在模具的中心位置,这样可以保证折弯加工的精度和一致性。

2.安装定位装置

根据选择的定位方式,安装相应的定位装置。如果是机械定位,需要安装销轴、齿轮、滑块等;如果是气动定位,需要安装气缸、气垫等;如果是液压定位,需要安装液压缸、液压锁定等。

3.调整定位装置

安装好定位装置后,需要进行调整,确保定位精度和稳定性。调整时需要注意定位装置的位置和角度,以及定位力的大小。

4.测试定位效果

调整好定位装置后,需要进行测试,检查定位效果是否符合要求。测试时需要使用专业的测试工具,如定位测试仪等。

总之,折弯模具的定位是非常重要的一步,需要根据具体情况选择合适的定位方式,并严格按照定位原则和步骤进行操作,以保证折弯加工的精度和质量。