模具折弯是一种常见的金属加工工艺,它可以将金属板材弯曲成所需的形状,广泛应用于汽车、航空、建筑等领域。然而,在实际生产中,模具折弯常常会出现不稳定的情况,导致产品质量不稳定、生产效率低下等问题。本文将从材料、工艺、设备等方面分析模具折弯不稳定的原因,并提出相应的解决方法。

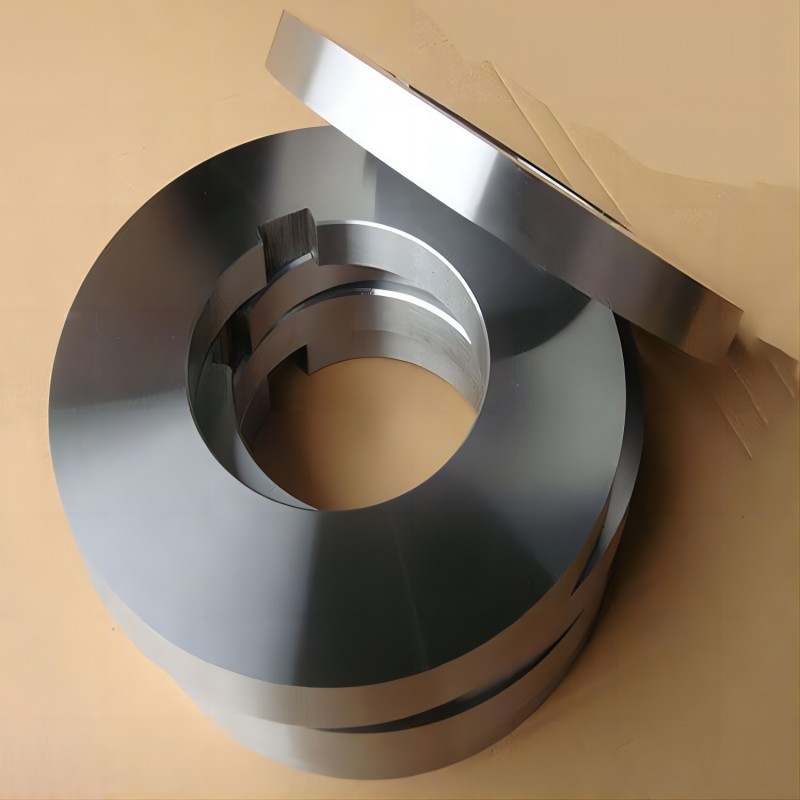

一、材料因素

1.板材材质不均匀:板材材质不均匀会导致折弯时产生变形,从而影响产品的精度和质量。

解决方法:在选择板材时,应注意材质的均匀性和稳定性,尽量选择质量好、材质均匀的板材。

2.板材厚度不均匀:板材厚度不均匀会导致折弯时产生变形,从而影响产品的精度和质量。

解决方法:在选择板材时,应注意厚度的均匀性和稳定性,尽量选择厚度均匀的板材。

二、工艺因素

1.折弯角度不一致:折弯角度不一致会导致产品的尺寸不一致,从而影响产品的精度和质量。

解决方法:在折弯前,应根据产品的要求确定折弯角度,并在折弯时严格控制角度。

2.折弯次数不一致:折弯次数不一致会导致产品的尺寸不一致,从而影响产品的精度和质量。

解决方法:在折弯前,应根据产品的要求确定折弯次数,并在折弯时严格控制次数。

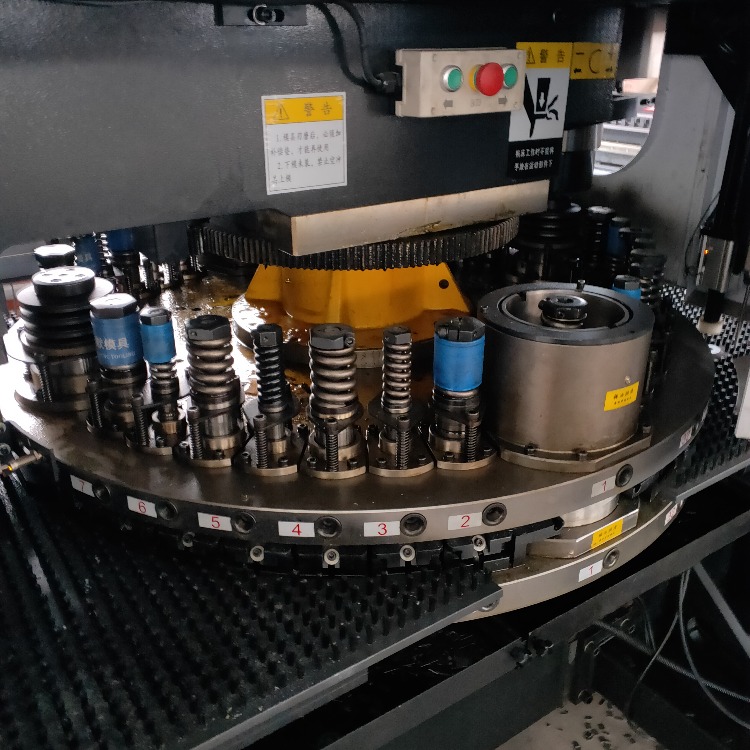

三、设备因素

1.模具磨损:模具磨损会导致折弯时产生变形,从而影响产品的精度和质量。

解决方法:定期检查模具的磨损情况,及时更换磨损严重的模具。

2.设备精度不高:设备精度不高会导致折弯时产生变形,从而影响产品的精度和质量。

解决方法:选择精度高、稳定性好的设备,并定期进行维护和保养。

综上所述,模具折弯不稳定的原因主要包括材料、工艺、设备等方面,解决方法也应从这些方面入手。只有在严格控制每个环节的质量和精度的基础上,才能保证模具折弯的稳定性和产品的质量。