连续模具折弯是一种常见的金属加工方式,它可以在一次加工中完成多个折弯操作,提高生产效率和产品质量。设计连续模具折弯需要考虑多个因素,包括材料选择、模具结构、加工工艺等。下面将详细介绍连续模具折弯的设计要点。

一、材料选择

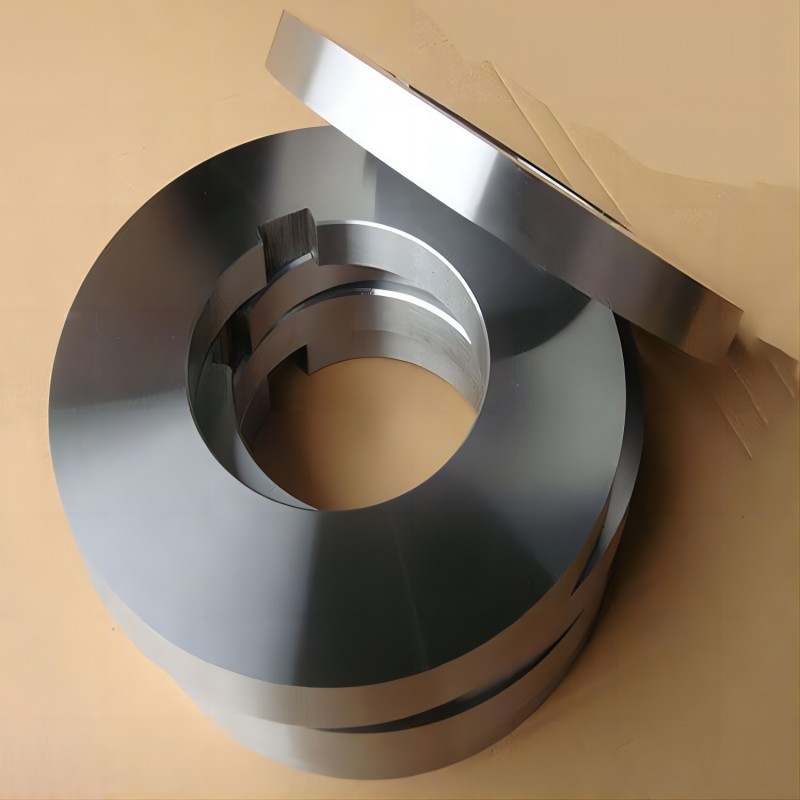

在设计连续模具折弯时,首先需要考虑的是材料选择。模具材料应具有高强度、高硬度、高耐磨性和高耐腐蚀性等特点,以保证模具的使用寿命和加工精度。常用的模具材料包括工具钢、硬质合金、不锈钢等。在选择材料时,还需要考虑加工成本和生产周期等因素。

二、模具结构

连续模具折弯的结构设计应考虑以下几个方面:

1. 折弯角度和半径:根据产品要求确定折弯角度和半径,以确定模具的结构形式和尺寸。

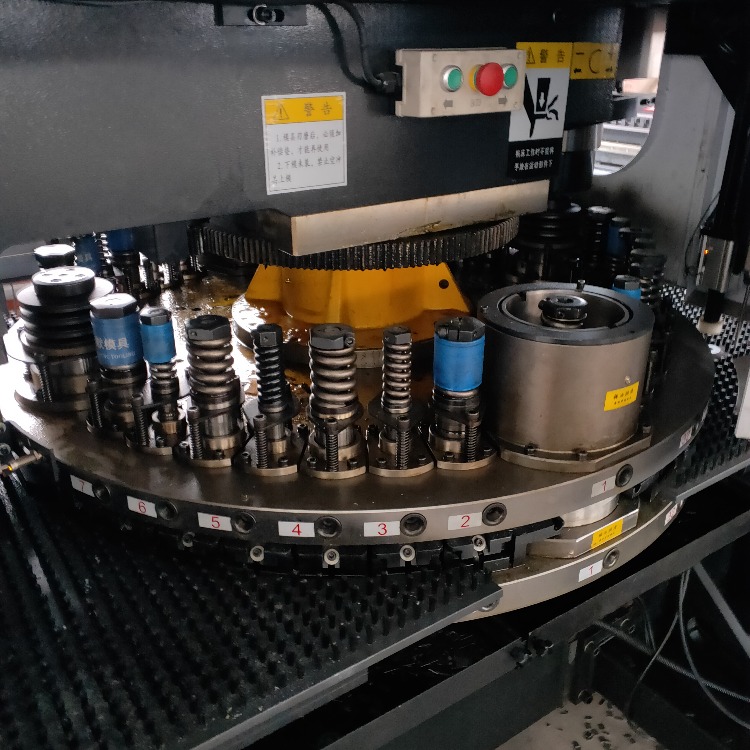

2. 模具结构:连续模具折弯通常采用多段式结构,每段模具完成一个折弯操作。模具结构应具有良好的刚性和稳定性,以保证加工精度和生产效率。

3. 模具间隙:模具间隙应根据材料厚度和折弯角度等因素确定,以保证折弯精度和产品质量。

4. 模具表面处理:模具表面应进行硬化或涂层处理,以提高耐磨性和耐腐蚀性。

三、加工工艺

连续模具折弯的加工工艺包括以下几个步骤:

1. 材料准备:将金属板材按照要求切割成适当的尺寸和形状。

2. 模具调整:根据产品要求和加工工艺,调整模具的位置和间隙,以保证折弯精度和产品质量。

3. 折弯加工:将金属板材放入模具中,通过机械力或液压力将其折弯成所需的形状。

4. 检验和修整:对折弯后的产品进行检验,如有不合格的地方需要进行修整。

总之,设计连续模具折弯需要考虑多个因素,包括材料选择、模具结构、加工工艺等。只有在综合考虑这些因素的基础上,才能设计出高效、精准、稳定的连续模具折弯系统。