撕碎机刀具是撕碎机的核心部件,其质量和性能直接影响到撕碎机的使用效果和寿命。在撕碎机刀具的制造过程中,贴合金是一个非常重要的环节,它可以提高刀具的硬度和耐磨性,从而延长刀具的使用寿命。下面就来介绍一下撕碎机刀具如何贴合金。

一、选择合适的贴合金

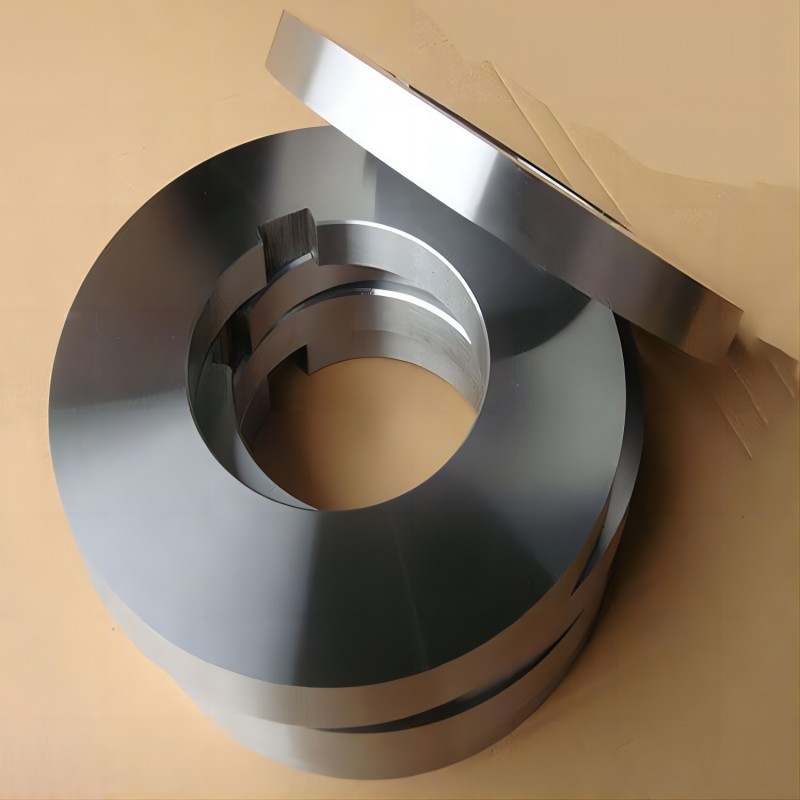

贴合金是一种高硬度、高耐磨的合金材料,通常由钨、钴、铬、钼等金属元素组成。在选择贴合金时,需要根据刀具的材质、使用环境和使用要求等因素进行综合考虑。一般来说,刀具材质越硬,需要的贴合金就越硬;使用环境越恶劣,需要的贴合金就越耐磨。

二、表面处理

在贴合金之前,需要对刀具表面进行处理,以保证贴合金能够牢固地附着在刀具表面上。常用的表面处理方法有喷砂、电解抛光、化学处理等。其中,喷砂是一种常用的表面处理方法,可以增加刀具表面的粗糙度,提高贴合金的附着力。

三、贴合金的涂覆

贴合金的涂覆通常采用电弧喷涂、等离子喷涂、火焰喷涂等方法。其中,电弧喷涂是一种常用的涂覆方法,它可以在高温下将贴合金熔化并喷涂在刀具表面上,形成一层坚硬的涂层。在涂覆过程中,需要控制好喷涂的温度和厚度,以保证涂层的质量和性能。

四、热处理

贴合金涂覆完成后,需要进行热处理,以提高涂层的硬度和耐磨性。常用的热处理方法有淬火、回火、等温淬火等。其中,淬火是一种常用的热处理方法,可以使涂层快速冷却并形成坚硬的晶体结构,提高涂层的硬度和耐磨性。

总之,撕碎机刀具的贴合金是一个非常重要的环节,它可以提高刀具的硬度和耐磨性,从而延长刀具的使用寿命。在贴合金的选择、表面处理、涂覆和热处理等方面,需要严格控制每一个环节,以保证贴合金的质量和性能。