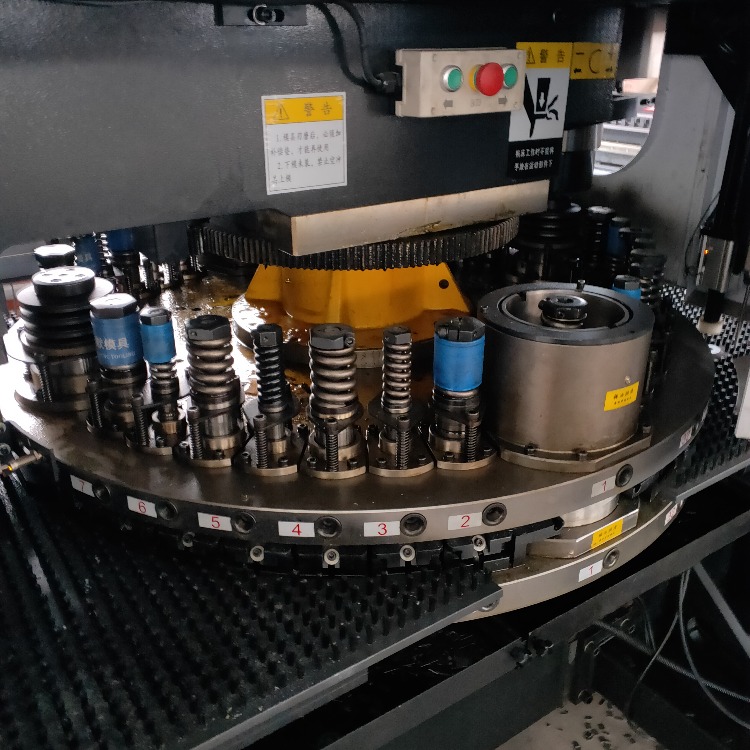

折弯模具是一种用于金属板材折弯加工的工具,其主要作用是将金属板材按照一定的角度和形状进行折弯,从而形成所需的零件或产品。在折弯模具的制作过程中,分段是一个非常重要的环节,其目的是为了确保模具的精度和稳定性,从而保证折弯加工的质量和效率。本文将介绍折弯模具的分段标准。

一、折弯模具的分段概述

折弯模具的分段是指将整个模具分成若干个部分,每个部分都有自己的加工要求和精度要求。在制作过程中,需要根据不同的折弯角度、板材厚度、模具材料等因素来确定分段的数量和位置,从而保证模具的精度和稳定性。

二、折弯模具的分段标准

1. 折弯角度

折弯角度是决定折弯模具分段的重要因素之一。通常情况下,折弯角度越大,需要分段的数量就越多。一般来说,折弯角度在90度以下的模具可以不分段,而折弯角度在90度以上的模具则需要分段。具体分段数量可以根据实际情况进行调整。

2. 板材厚度

板材厚度也是影响折弯模具分段的因素之一。一般来说,板材厚度越大,需要分段的数量就越多。在制作过程中,需要根据板材厚度来确定分段的数量和位置,从而保证模具的精度和稳定性。

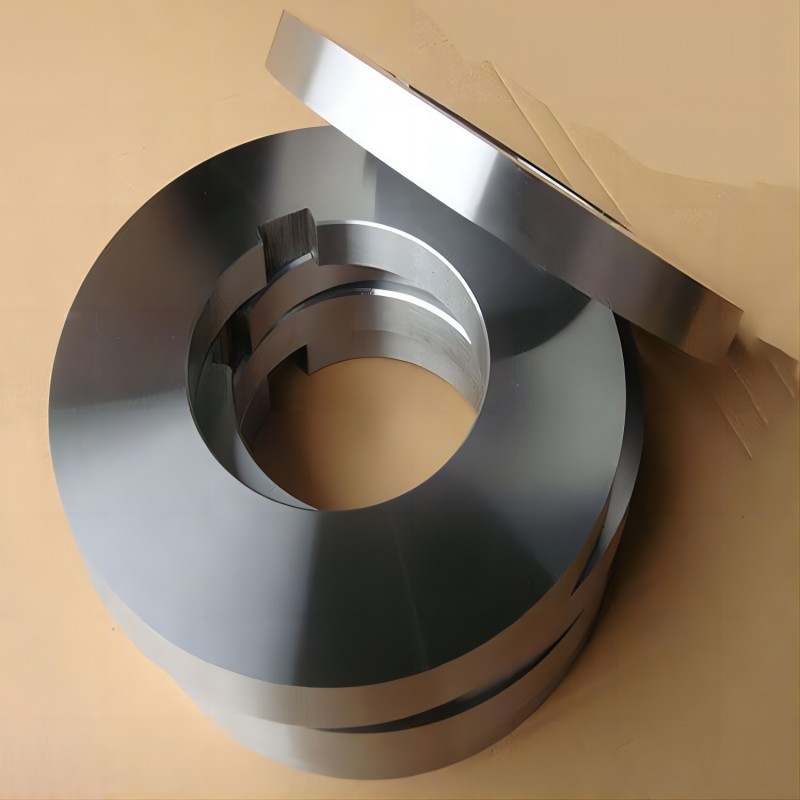

3. 模具材料

模具材料也是影响折弯模具分段的因素之一。不同的模具材料具有不同的强度和硬度,因此需要根据模具材料的特性来确定分段的数量和位置。一般来说,模具材料越硬,需要分段的数量就越多。

4. 折弯长度

折弯长度也是影响折弯模具分段的因素之一。一般来说,折弯长度越长,需要分段的数量就越多。在制作过程中,需要根据折弯长度来确定分段的数量和位置,从而保证模具的精度和稳定性。

5. 折弯方向

折弯方向也是影响折弯模具分段的因素之一。一般来说,折弯方向越多,需要分段的数量就越多。在制作过程中,需要根据折弯方向来确定分段的数量和位置,从而保证模具的精度和稳定性。

三、总结

折弯模具的分段是制作过程中非常重要的环节,其目的是为了确保模具的精度和稳定性,从而保证折弯加工的质量和效率。在分段过程中,需要考虑多种因素,如折弯角度、板材厚度、模具材料、折弯长度和折弯方向等,从而确定分段的数量和位置。只有在制作过程中严格按照分段标准进行操作,才能制作出高质量的折弯模具。